シリコン型取り・両面編

こんにちは!めぐむです。お立ち寄り頂きありがとうございます。

憧れの自作パネル…!

しかし、何の技術も持っておりません。

「UVレジンで どうにかならないものかしら」という事で

まずは型作りスタートです♪

- おもちゃブロック(ダイソー300円商品)

- ベビーオイル

- 計量カップ

- 油粘土

- デジタルスケール

- 筆

- 竹串

- セロテープ

- 粘土ヘラセット

- カラーボード

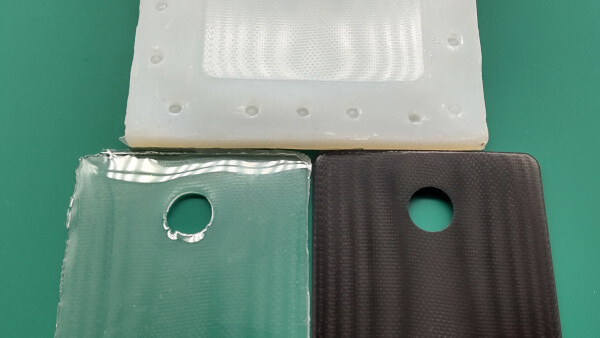

原型パネルの材質・形状チェック

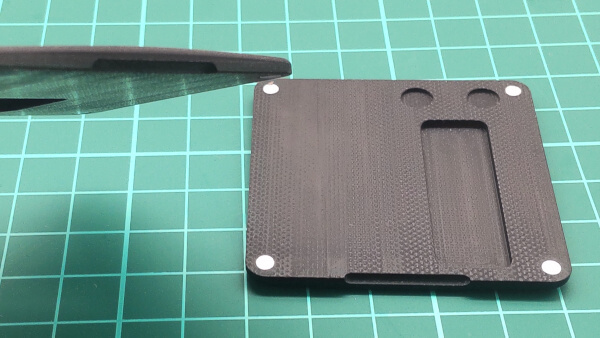

今回は「Bantam Box」を型取りします。

材質は金属。ボタンホールの他、裏面と下部に窪みがある為、

両面取りで行きます。

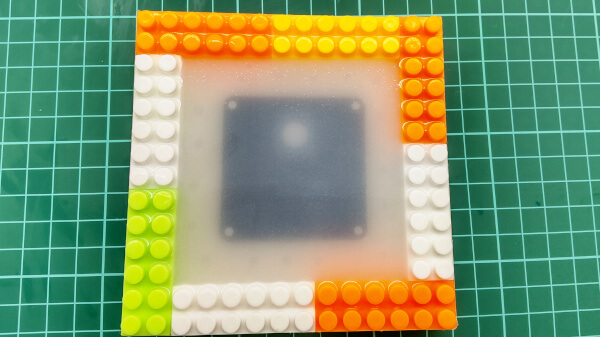

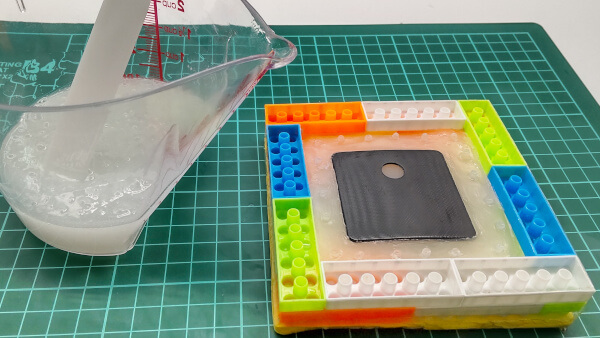

型枠の準備

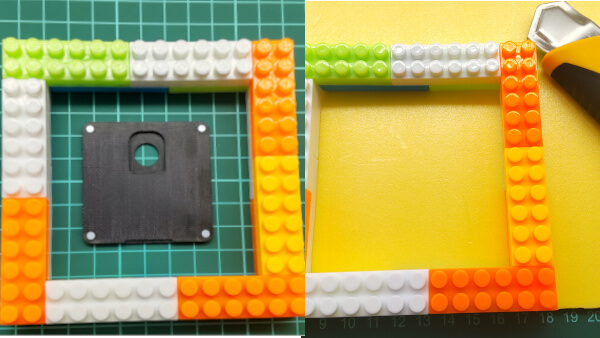

原型の周囲に1.5cmほど余裕を持たせ、ブロック枠で囲います。

シリコンが1カ所から集中的に漏れないよう、

レンガ塀のごとく段違いで組み立て。

組めたらブロック枠外周に沿ってカラーボードをカットし、底板にします。

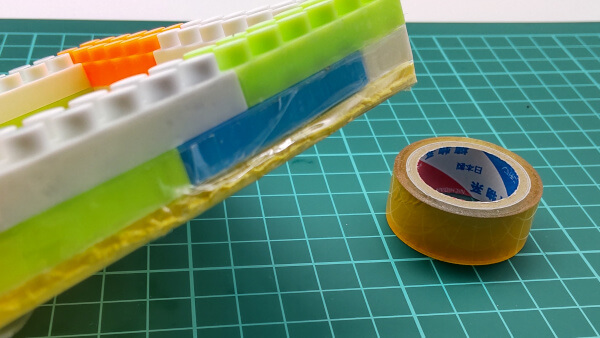

ブロックの継ぎ目・カラーボードをセロテープで養生。

底板を用意しておくと

硬化まで安定した場所へ置きたい時など 移動が楽です。

粘土を敷き詰め、水平に原型を埋めます。

適宜粘土を補いながら、なるべく粘土と原型に隙間が出来ないように。

埋め終わったら 型同士の貼り合わせ精度を高める為、

周囲にダボ穴を開けておきます。

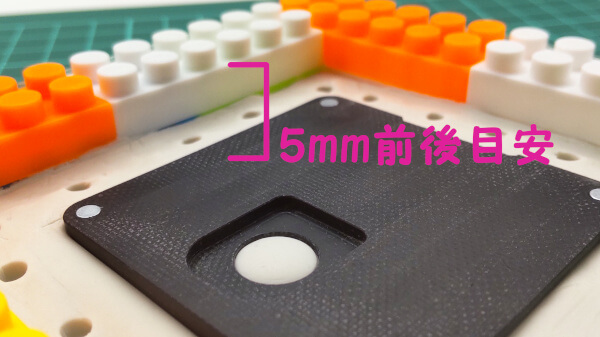

ここでブロック枠~原型までの高さに注意!

ここが浅いと、シリコン型の底が薄っぺらくなってしまいます。

5mmもあれば十分かと。

高さが足りなければブロックをもう一段追加して下さい。

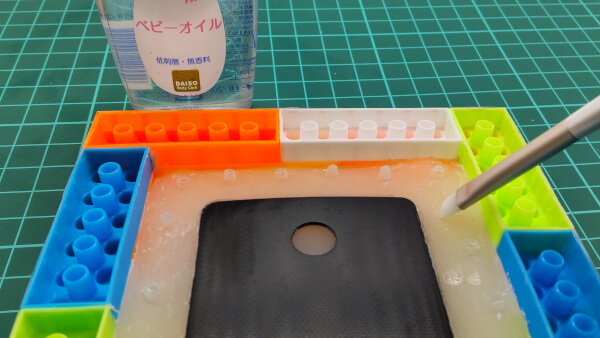

シリコン剤を投入

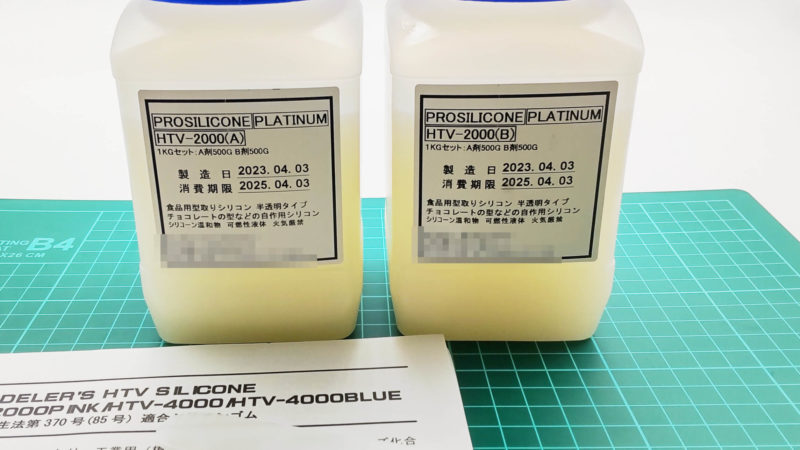

使用した型取りシリコンはHTV-2000。

わかりやすい1:1の混合比率で量もタップリ。

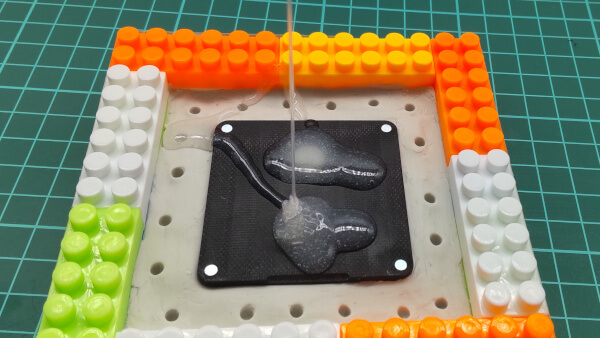

HTV-2000混合液を流し入れ。

使用量は粘土~ブロック淵までの

内のり容積(?)でザックリ割り出しています。

原型の体積だとかは考えられないので考えていません。

うわ!気持ちわるぅ!

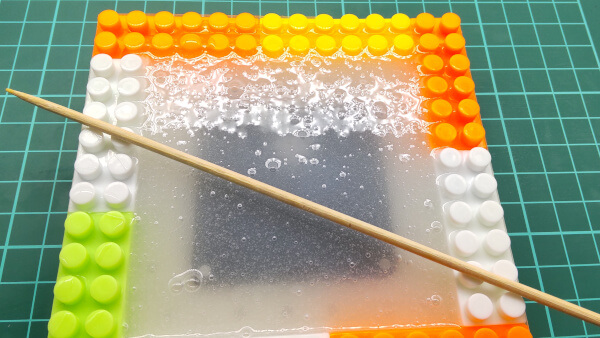

注入直後は気泡でブックブクです。

大きな気泡は竹串などでつつきましょう。

竹串が通らない程の細かな気泡は、割と放っておいても大丈夫でした。

落ち着いた頃の炭酸水のように、自然にポコポコ浮いてきます。

後はしっかり硬化するまで待ちます。

反対側も同様に

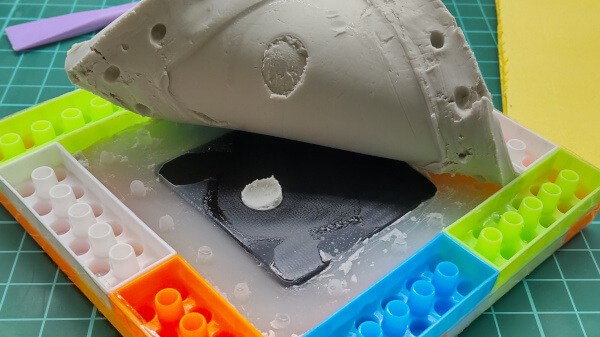

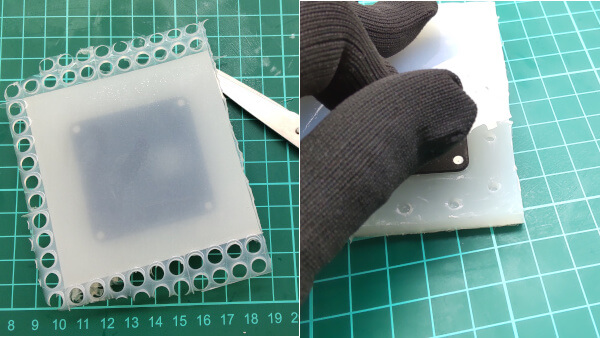

固まったら ひっくり返し、底板・粘土の順に取り除きます。

粘土と一緒に原型まで外さないように。

硬化済シリコンと原型に隙間が生じると、

後から投入するシリコン液が回り込む原因になりかねません。

なんせ…

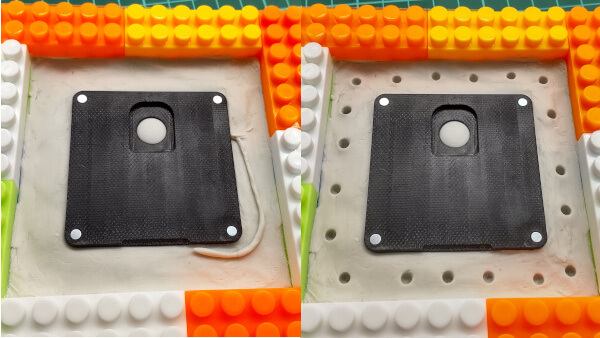

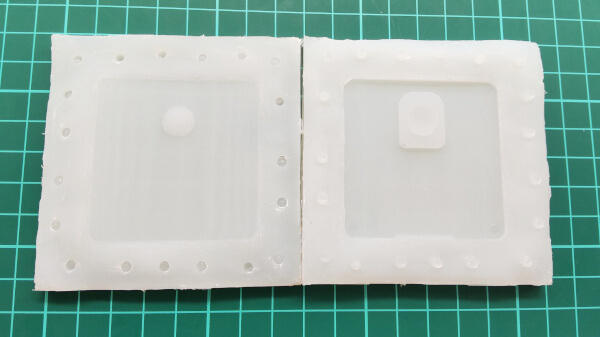

はい! 画像左がシリコン回り込みの失敗例です!

粘土埋め・除去とも隙間が大敵。

苦肉の策として要らん部分をカッターで切ってしまいました。

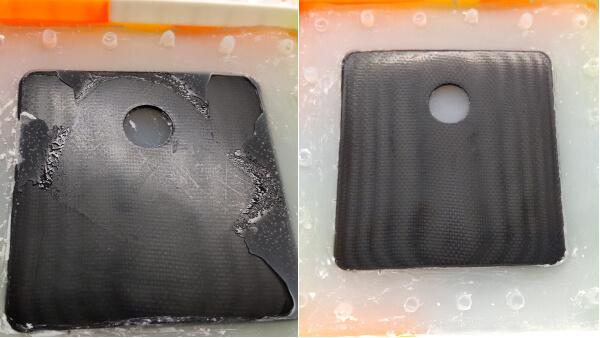

粘土を取り終えたら離型剤を塗ります。

原型に付かないよう、先に硬化したシリコン部分のみに塗布。

再び混合液を入れ、大まかな気泡は竹串突き。

硬化したらブロック枠を外し、

はみ出した部分をハサミ等で切り落とします。

最後に閉じ込められた原型を救出。

少しずつシリコンを剥がして行きます。

結構ピッタリとくっ付いているので、原型の塗装剥げが心配ならば

予め目立たない箇所でお試しを。

型の完成

乳白色で見え辛いですが、出来上がりです。

なお、原型の木目のような凹凸模様がシリコン型にまで反映されています。

こちらは後のUVレジンの行程で対処しようと思います。

さいごに

もしお時間があれば、こちらの「事前硬化テスト」も

合わせてお読み頂ければと存じます。

いつも通り大した事は書いてありませんが、

HTV-2000で起こり得るリスク=硬化阻害について触れております。

当記事での使用ツール類は事前に硬化確認を済ませたものです。

「UVレジン形成編」へ続きます。

以上、ご覧頂き誠にありがとうございました!